四川在线记者 王培哲/文 宜宾观察 罗顺/图

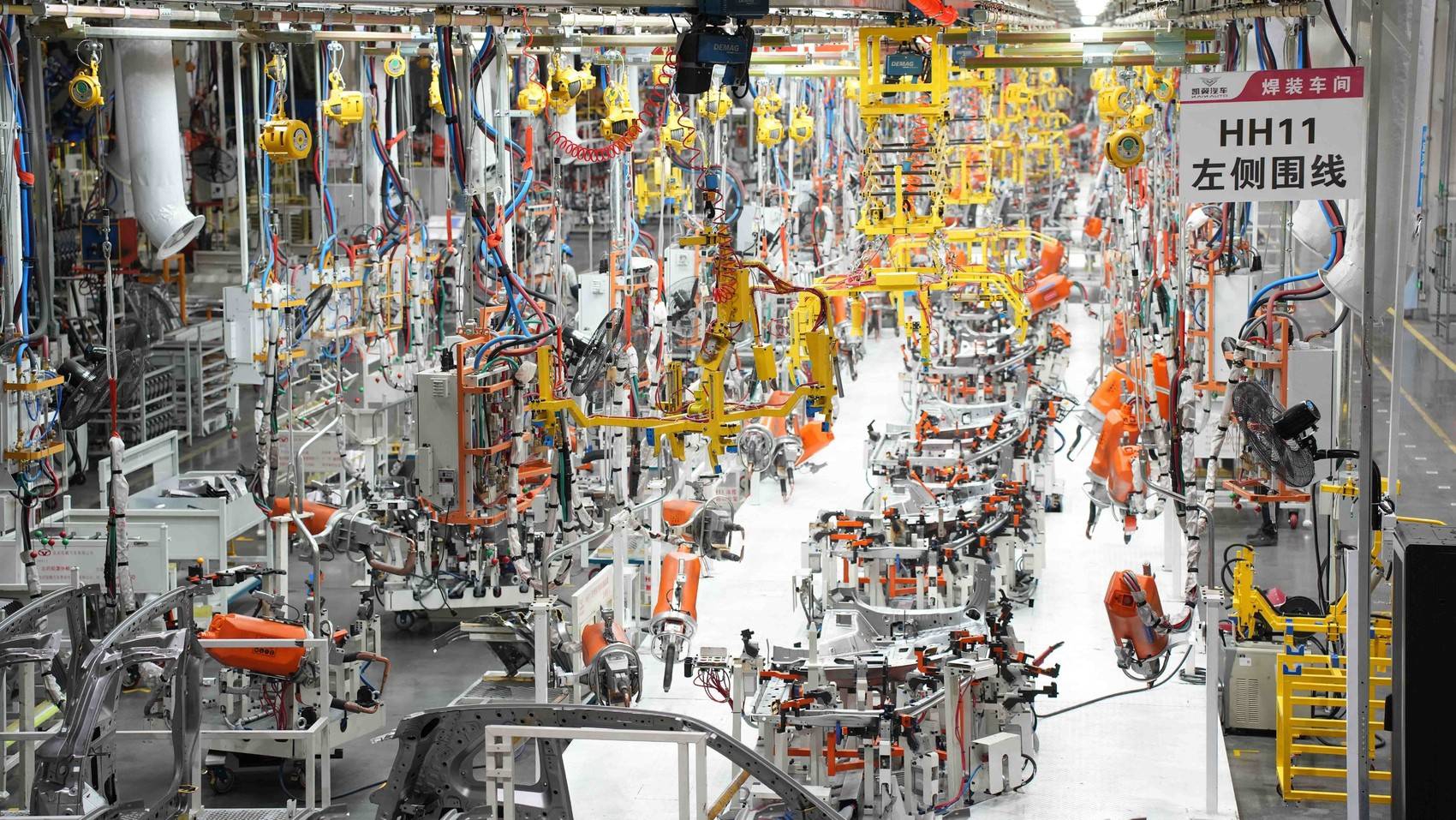

四层楼高的厂房被钢架分隔成上下两层,等待组装零件的车体流水般从头顶传送到生产线上,交给下方的工作人员进行安装。2月22日,行走在宜宾凯翼汽车有限公司(以下简称“凯翼汽车”)的生产车间内,“万千气象看四川”大型采访活动报道组对高度自动化的流水线印象深刻。

30余万平方米的厂房内,自动化水平接近90%,在川内处于领先水平,放眼国内也颇有优势。公司制造中心经理李攀介绍,开足马力,这里最快每90秒下线一台汽车,年产能最高可以达到25万台。

凯翼汽车生产车间内。 罗顺 摄

热闹背后有门道。凯翼汽车目前有6款在售车型,覆盖精品小车、家用SUV等多种类型,订单来自30多个国家和地区。但望眼公司厂房,实际只有两套完整的流水线。如何用两条生产线满足多样化的需求?答案是“柔性”。

柔性生产并非工业制造领域的新词。在凯翼汽车,柔性生产不仅要提高生产线的适应能力,还要增强与之配套的管理、检查流程,让柔性生产贯穿每一个生产环节。

“汽车在生产线上跑,信息在数据云上转,这是我们保障柔性生产顺利进行的关键一招。”李攀概括,6款车型并不算多,但每款车型涉及上千道流程,尤其是柔性生产涉及到完全不同的零配件,流程更加复杂。为了避免这些情况,在订单下达车间的那一刻,凯翼汽车的数据云就会自动生成全链条的数据信息,利用车身和产线上的检测装置,每到一个环节,自动检查之前所有环节的装配信息,大大提高装配精度。

凯翼汽车生产车间内。 罗顺 摄

但没有万无一失,这时,人工干预必不可少。就在“万千气象看四川”大型采访活动报道组抵达的前一周,柔性生产线上在切换车型时,执行切换动作的机构不工作,导致产线停止运行一个半小时。事后分析,故障的原因主要是设备在经过维护后没有恢复初始状态。

将这起故障修复的过程和预防措施在厂房内公示出来,是凯翼汽车为了实现高效率柔性生产而推行的TPM(Total Productive Maintenance)管理——每一位生产线工人都是生产技术的参与者、维护者。发生意外情况时,大家都有责任及时处理、总结预防措施,公司也会将情况及时公布,从而更好预防意外发生。

凯翼汽车生产车间内。 罗顺 摄

通过柔性化生产、合理编排工序,凯翼汽车能够满足不同国家和地区的不同需求。2023年,凯翼汽车共获得国际订单超3万台/套,初步形成了以东欧、中亚两大KD(散件出口)市场为核心,中东、非洲等整车出口区域为依托的海外业务布局,进入全球30多个国家和地区销售。

宜宾凯翼汽车有限公司总经理高雷透露,公司即将启动对哈萨克斯坦的整车交付,拓展中东、南美洲、非洲等地的纯电动车和插电混动车市场,争取今年实现超过4万台/套的整车出口规模,2027年实现出口覆盖70余个国家和地区。