四川在线记者 赵荣昌 文/图

“哒哒哒哒……”透过走廊的玻璃望去,撞针伴随着智能化生产设备的指引上下挥动。一颗面积为3.2毫米×2.5毫米大小的石英晶体谐振器经过撞针“绣花”后,一颗颗完工的晶振便呈现在记者面前。

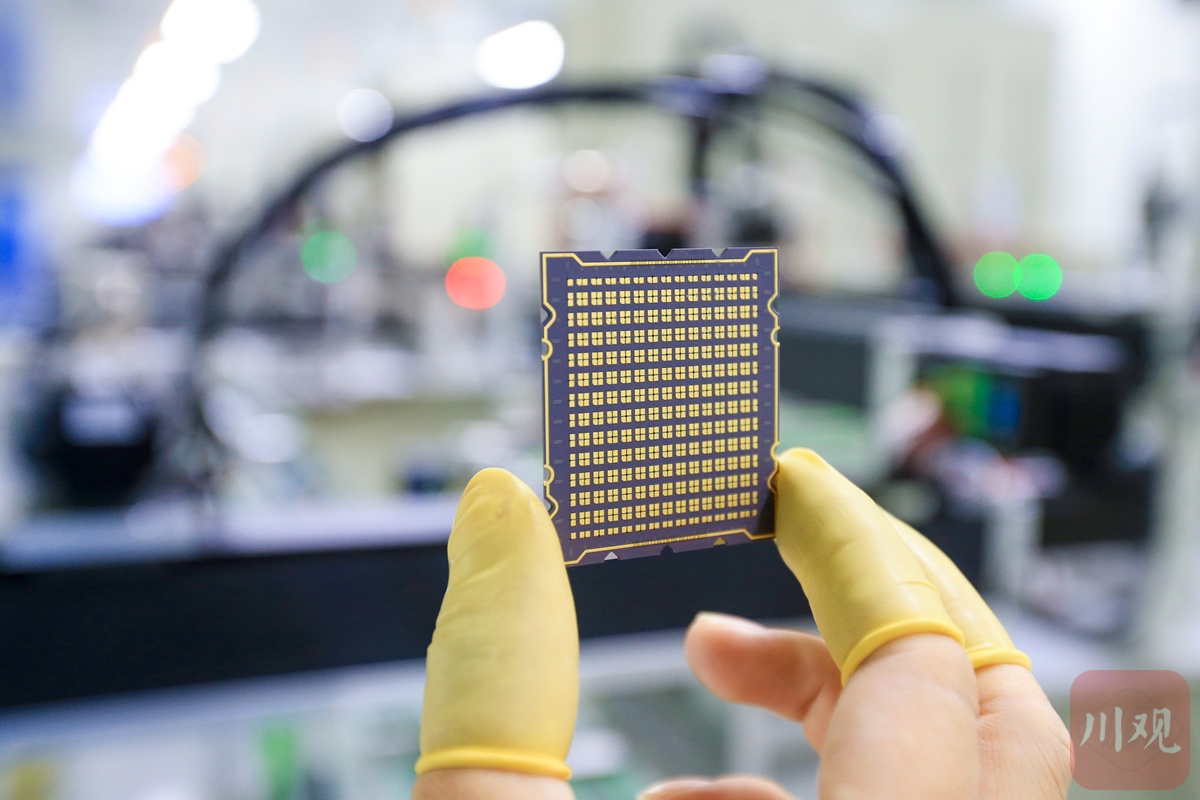

这是位于泸州市纳溪区的四川明德亨电子科技有限公司(简称:明德亨公司)的招牌产品——晶振的生产过程。不同于其他业内同行的单个生产工艺,在这里,这款被称为电子产品“心脏”的配件,可实现“板量”生产。

从“单个”到“板量”,明面来看,是节约了人工成本,提升了生产效率。背后,却是技术创新带来的巨大变革。

四川明德亨电子科技有限公司实现晶振“板量”生产。

月产七千万个,这里的车间用工人数是同行的六分之一

在明德亨公司一楼的样品展示大厅中,有部分与其深度合作产品应用的企业。其中不乏索尼、小米、长虹等耳熟能详的知名企业。

“我们主要产品是晶振,目前在电子产品的市场占有份额保守估计有近10%。”四川明德亨电子科技有限公司总经理冯林元介绍说。

晶振,全称晶体谐振器。是资讯设备、移动终端、汽车等领域的各种电子产品的必配元件之一。在业内,晶振有着电子产品“心脏”的“美誉”,凡是使用芯片的电子产品,都需要搭配使用晶振。

它以水晶为材料,通过镀银形成导体,利用“压电效应”,产生高精度振荡频率,确保电子产品各零件在运行过程中的稳定性。

目前全国生产晶振的企业很多,但明德亨是全国唯一拥有智能加工线的企业。在企业智能无尘生产车间里,该公司的专利产品“SMD-3225激光封焊石英晶体谐振器”是主打产品。

“若按每月生产7000万个来算,同行业需要500人,但明德亨公司只需80人。”冯林元告诉记者。

效率为何差距如此大?冯林元告诉记者,企业拥有国内唯一一条智能生产线,且同行生产晶振是以单个为生产单位,明德亨则是可实现以整板182个为单位量产。

两项核心技术,是效率巨大差异的关键。明德亨公司智慧工厂智能化生产线是完全独立自主研发的国内晶体行业首条智能化生产线,独立研发具有自主知识产权的整板制造石英晶体工艺,属全球首创,颠覆了60年的晶体传统生产。

全产业链基地,有望实现晶体谐振器全流程智能制造

四川明德亨电子科技有限公司生产车间。

在采访间隙,冯林元的介绍不时被电话打断。“从今年上半年的市场销售情况来看,月产7000万个的产量已经稍显紧张。”挂了一通电话后,他解释道。

当前,明德亨公司生产的专利产品“SMD-3225”市场占有率在全国同类产品中排名第一,并远销国内外。

为了应对5G、物联网等新兴市场,企业正规划建设二期SMD-2016(即:2.0毫米×1.6毫米)型新产线,设计月产能5000万只。相较于SMD-3225,它的体积将更小,并且按整板制造工艺,每板可产出315颗,不断顺应当前市场上产品小型、薄型和高频率要求。

明德亨公司尤为重视与四川高校合作。截至目前,企业已经与四川大学合作开展高端石英谐振器柔性生产线研制及示范应用,与泸州职业技术学院围绕基于多模态信息表征的智能理解与内容生成技术研究展开合作。

此外,明德亨公司还在泸州建立了自主研发的工业4.0互联网平台。基于工艺研发、加工技术和制造模式的创新建设了明德亨智慧工厂。

“明德亨智慧工厂生产制造采用工业4.0智能制造系统,是自主研发、自有知识产权的工业物联网平台。”冯林元介绍,通过对研发设计、生产制造、市场营销、增值服务等环节进行一体化集成,服务器接收设备上传的信息制下达生产任务,便可以同时进行不同规格产品的柔性制造。

“改变传统批量定制的生产模式,实现数据交互和大数据分析,达到制程自诊断、自适应、自优化。智慧工厂与传统产线相比较,生产效率提高500%,用人减少60%,生产成本降低30%,工艺先进性超越了日本、韩国,成为晶体行业标杆企业。”冯林元补充到。

“四川明德亨电子科技有限公司将在泸州打造集技术研发、原材料制作、设备制造、产品生产为一体的全产业链基地,逐步实现晶体谐振器全流程智能制造,促进行业向数据化、网络化、智能化方向发展。”冯林元说。

未来,四川明德亨电子科技有限公司还将在数字化转型方面重点发力,升级智能生产线的同时,完善产业链数字平台,“平台不仅方便客户下单,更能提高管理效能。”冯林元介绍。